Шахтная зерносушилка

Шахтные зерносушилки DSP завода АО «Элеватормельмаш» г. Курск – это высококачественные энергосберегающие зерносушилки поточного типа. Предназначены для сушки всех типов зерновых, масличных и бобовых культур. Могут использоваться для сушки кукурузы в период холодного времени года. Зерносушилка очень экономична, поэтому выбирая её Вы гарантированно экономите 20% топлива, а также 30% электроэнергии.

Преимущества шахтных зерносушилок:

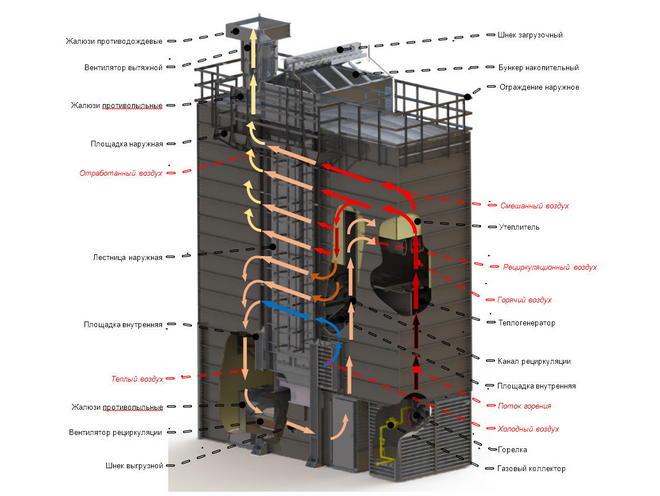

- максимальное распространение потоков горячего воздуха по всему объёму зерновой шахты;

- минимальные выбросы пыли;

- утепление зерновой шахты для сокращения расхода газа (или другого топлива) и сохранения производительности сушилки;

- лёгкая очистка зерновой шахты;

- контроль уровня влаги на входе и выходе;

- низкий уровень шума.

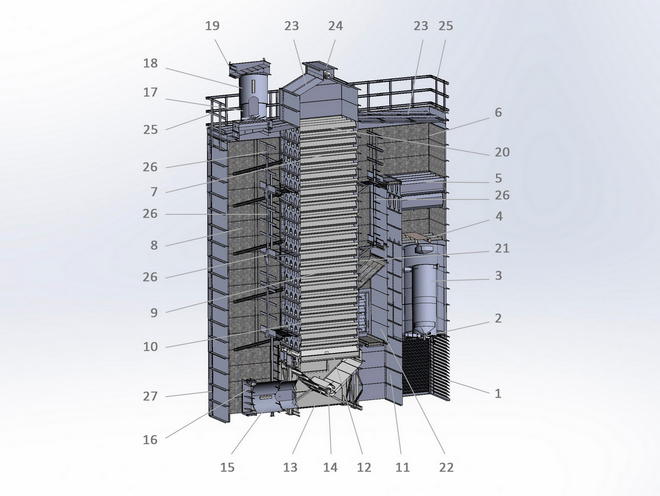

Состав шахтной зерносушилки

- Панель для защиты горелки;

- Горелка;

- Теплогенератор;

- Панель перерыва пламени из нержавеющей стали;

- Область смешивания воздуха;

- Область горячего воздуха;

- Первая зона сушки;

- Область выхода сушащего воздуха;

- Вторая зона сушки;

- Охлаждающая зона;

- Воздушный канал рециркуляции;

- Устройство выгрузки;

- Бункер высушенного зерна;

- Шнек выгрузки сухого зерна;

- Вентиляторы рециркуляционных потоков(нижние);

- Жалюзи антипылевые(нижние);

- Жалюзи антипылевые (верхние);

- Главные (верхние) вентиляторы;

- Жалюзи антидождевые;

- Бункер влажного зерна;

- Подвижная панель для регуляции зоны охлаждения;

- Заслонки регуляции охлаждающего воздуха;

- Крыша;

- Шнек загрузки влажного зерна;

- Верхняя лестница и площадки с ограждениями;

- Внутренние инспекционные площадки с ограждениями;

- Наружная панель из «алюмоцинка».

Сушилки шахтные оснащены:

- сушильной шахтой, состоящей из секций, изготовленных из оцинкованной стали;

- полностью утеплённой конструкцией с воздуховодамии наружными панелями, изготовленными из стойкого к воздействию агрессивной тёплой влажной среды материала «Алюмоцинк»;

- узлом загрузки с загрузочным шнеком, что позволяет производить зигзагообразное движение зерна и его постоянное перемешивание. Конструкция каналов и импульсивная выгрузка по всей плоскости шахты обеспечивает равномерную выгрузку без застойных зон;

- узлом выгрузки из бункеров и выгрузным шнеком. Внизу зерносушильной шахты зерно направляется в параллельные каналы. Качающаяся заслонка расположена под каждым каналом и, будучи в стандартной позиции, препятствует высыпанию материала;

- системой рекуперации тепла – использование энергии отработанного выходящего тёплого воздуха;

- вентиляторами с глушителями шума, предотвращающими попадание пыли и шелухи в атмосферу;

- теплогенератором, установленным в вертикальном положении, для получения однородной температуры продуктов горения и исключающим формирование опасных чрезвычайно горячих воздушных потоков;

- горелками, работающими на дизельном топливе, природном газе или сжиженном газе;

- лестницами и площадками для обслуживания внутренних и наружных зон сушилки;

- прямым контролем влажности потока выходящего зерна;

- системой компьютерного управления, обеспечивающей полностью автоматический режим сушки в потоке со стабилизацией влажности зерна на выходе.

Производительность зерносушилок, т/ч

| Культура | DSP-15 | DSP-24 | DSP-32 | DSP-50 | DSP-60 | DSP-100 | DSP-145 |

|---|---|---|---|---|---|---|---|

| Кукуруза (35%-14%) Те=125°С | 4,7 | 7,4 | 8,9 | 14,8 | 17,8 | 29,6 | 44,4 |

| Кукуруза (32%-14%) Те=125°С | 5,2 | 8,1 | 9,7 | 16,2 | 19,4 | 32,4 | 48,5 |

| Кукуруза (28%-14%) Те=125°С | 6,4 | 10 | 12 | 20 | 24 | 40 | 60 |

| Кукуруза (24%-14%) Те=115°С | 7,4 | 11,6 | 13,9 | 23,2 | 27,8 | 36,4 | 69,6 |

| Кукуруза (20%-14%) Те=100°С | 9,2 | 14,4 | 17,2 | 28,7 | 34,4 | 57,4 | 86,1 |

| Соя (18%-13%) Те=85°С | 9,2 | 14,4 | 17,3 | 28,8 | 34,6 | 57,6 | 86,4 |

| Подсолнечник (14%-8%) Те=70°С | 6,4 | 10 | 12 | 20 | 24 | 40 | 60 |

| Пшеница (20%-15%) Те=90°С | 15,6 | 24,4 | 29,3 | 48,8 | 58,6 | 97,6 | 146,4 |

| Рапс (14%-8%) Те=80°С | 5,7 | 9 | 10,8 | 17,9 | 21,5 | 35,9 | 53,8 |

Параметры

| DSP-15 | DSP-24 | DSP-32 | DSP-50 | DSP-60 | DSP-100 | DSP-145 | |

|---|---|---|---|---|---|---|---|

| Вес, кг | 15050 | 20110 | 23510 | 31000 | 36350 | 57500 | 78391 |

| Количество модулей, шт. | 4 | 4 | 4 | 8 | 8 | 8 | 12 |

| Количество секций, шт. | 14 | 21 | 25 | 21 | 25 | 40 | 40 |

| Объём зерна, м³ | 31,8 | 44,8 | 54,7 | 89,6 | 109,4 | 169,9 | 262,5 |

| Ёмкость, т | 23,9 | 33,6 | 41 | 70,9 | 82,1 | 127,4 | 261,3 |

| Длинна, мм | 7600 | 7600 | 7600 | 7600 | 7600 | 9100 | 9100 |

| Ширина, мм | 2800 | 2800 | 2800 | 5400 | 5400 | 5400 | 8000 |

| Высота, мм | 10750 | 14250 | 16750 | 14250 | 16750 | 24950 | 25450 |

| Количество выходных вентиляторов, шт. | 1 | 1 | 1 | 2 | 3 | 3 | 4 |

| Эл. мощность, кВт | 7,5 | 11 | 11 | 18,5 | 11 | 18,5 | 22 |

| Воздушный поток, м³/час | 14760 | 23060 | 27670 | 46110 | 55330 | 92220 | 138340 |

| Макс. тепловая мощность, кКал/ч*1000 | 1040 | 1625 | 1950 | 3250 | 3900 | 6500 | 9750 |

| Макс. тепловая мощность, кВт | 1210 | 1890 | 2270 | 3780 | 4530 | 7560 | 11340 |

| Потребление сжатого воздуха, Nit/min | 25 | 25 | 25 | 49 | 59 | 65 | 102 |

| Давление сжатого воздуха, бар | 6 | 6 | 6 | 7 | 7 | 7 | 7 |